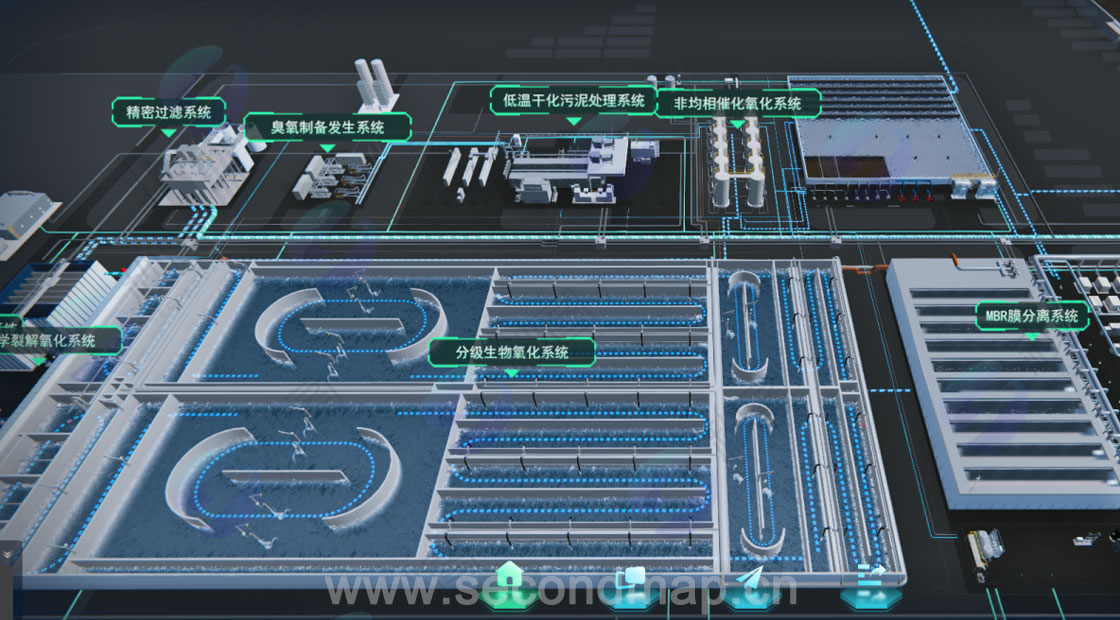

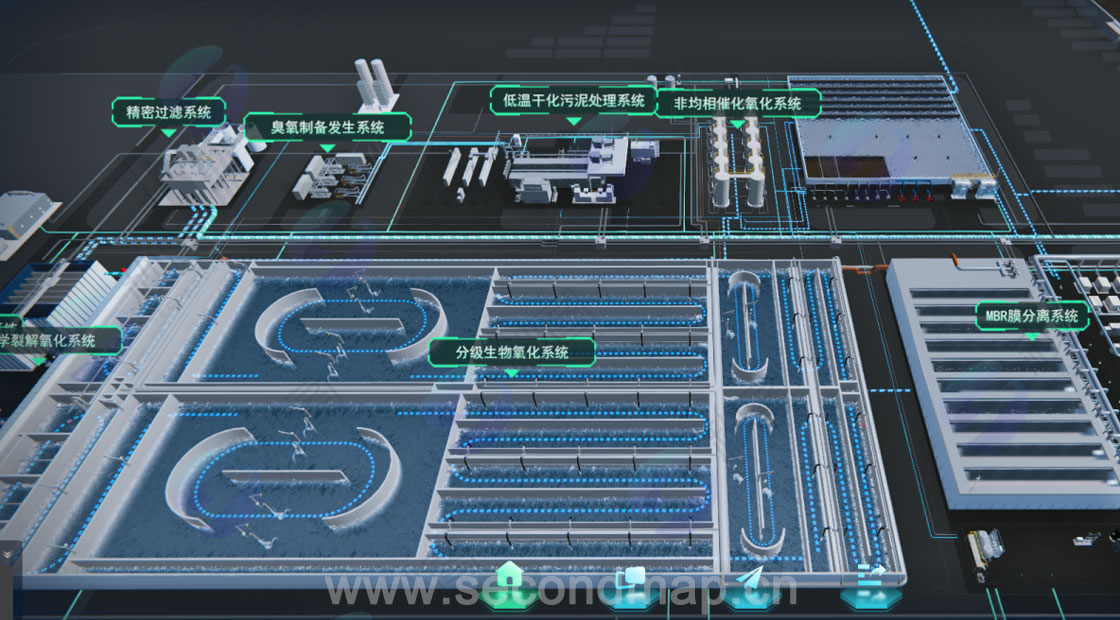

专注污水厂数字化转型需求,我们提供全流程技术服务,以高精度 3D 建模为基础,结合激光点云扫描技术,构建污水厂专属数字孪生底座,覆盖L3、L4 建模全精度范围。针对污水厂沉淀池、曝气池、过滤系统等核心设施,精准复刻设备结构与工艺流程,打造高还原度3D 场景。依托模型搭建三维可视化与3D 可视化平台,可实时整合水质监测、设备运行数据,动态展示污水处理全流程。通过数字孪生技术实现虚拟场景与物理设施实时联动,助力污水厂优化运维流程、预判设备故障、提升处理效率,为污水厂数字化管理提供坚实技术支撑,推动污水处理行业向智能化升级。

说到底,就是让污水厂管理更靠谱。通过高精度 3D 建模把厂区原样搬到线上,再结合数字孪生技术,让设备状态、处理流程能通过三维可视化直接看到。日常巡检不用到处跑,调3D 场景就清楚情况;改工艺时,先用L3/L4 建模模拟效果,靠谱了再动手。最终就是让管理和运维都靠数据说话,真正实现数字化管理。

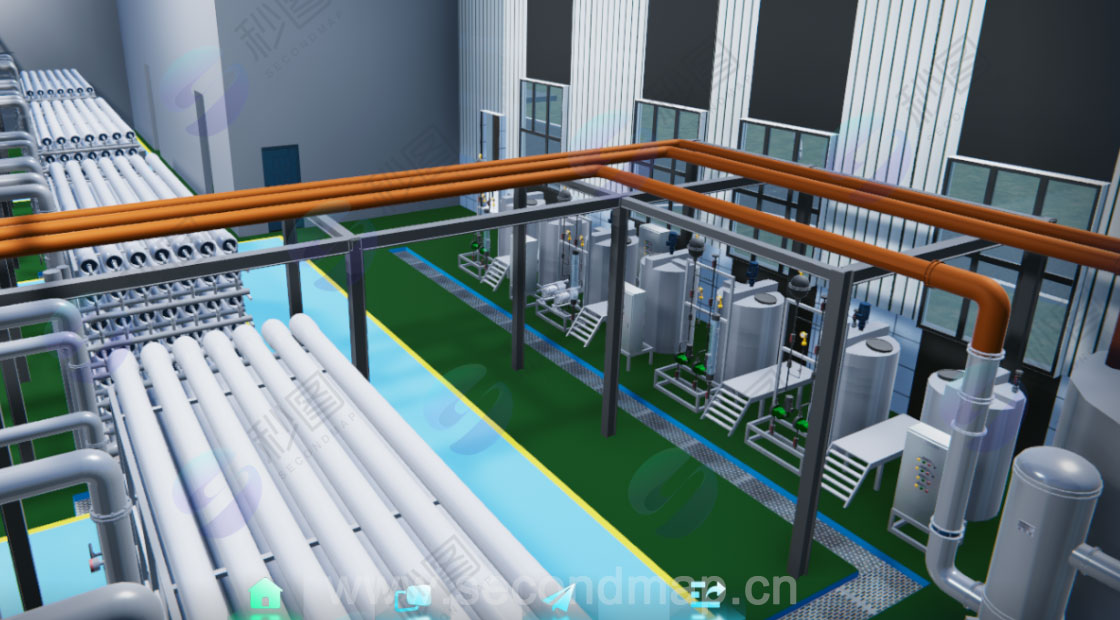

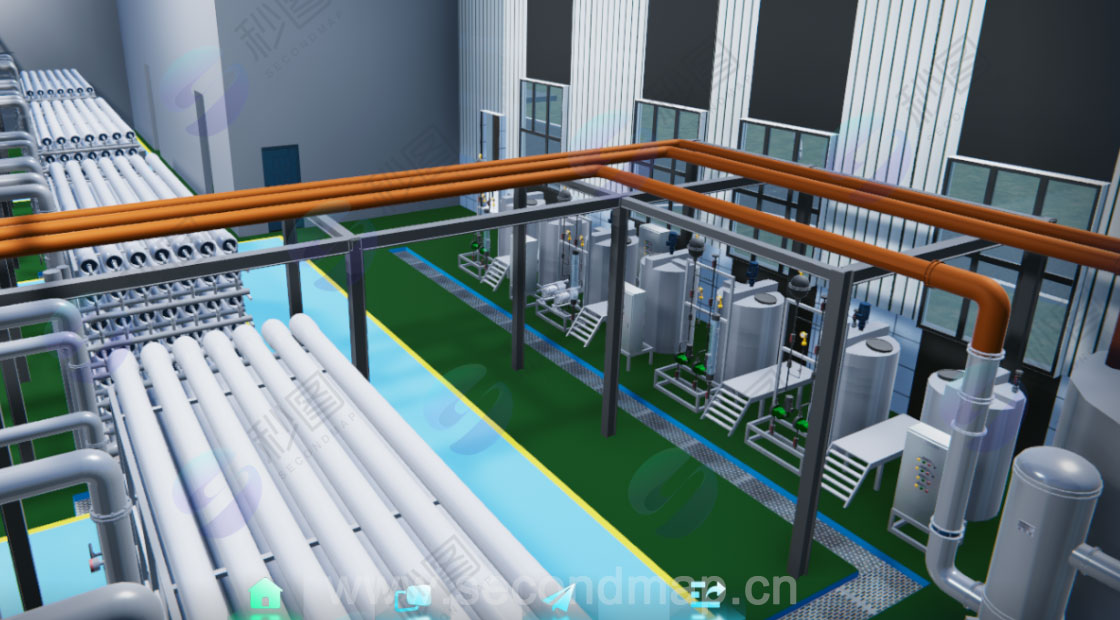

不能偷工减料,得把生产全流程都包含进去。从前端的格栅、沉砂池,到中间的曝气池、二沉池,再到后端的滤池、污泥脱水车间,一个都不能落下。关键设备必须用激光点云扫描,保证毫米级的精度。厂区里的管线走向、道路布局也得扫进去,模型完整了,后续对接数字孪生系统才能顺畅。

第一步是采集数据,带着激光点云扫描设备到现场,把设备的尺寸、位置扫准确,再拍些航拍图补全厂区全貌,同时找齐施工图纸、设备参数来核对,数据不准后面全白费。第二步是构建模型,先根据点云数据做出粗模,再按需求细化 —— 想快速看布局就做L3 建模,要了解内部结构就做L4 建模,把设备样子、管线连接都画清楚。最后一步是优化整合,给模型贴好纹理、标上参数,导入数字孪生平台,调试好3D 可视化功能,确保能顺利调取数据、查看流程。

精度上有硬要求,L3 建模的设备尺寸误差不能超过 5 毫米,L4 建模得把内部组件的连接关系、参数都标明白,不然修设备的时候容易出问题。数据格式得用行业通用的,能对接主流的数字孪生平台,别建好模型却用不了。功能上要实用,能点开看设备信息、播放处理流程,运维人员拿过来就能用,不能搞成中看不中用的花架子。